Производство

азотной кислоты.

Чистая азотная кислота – бесцветная жидкость, замерзающая при - 41°С,

кипящая при 86°С.

Максимальная температура кипения 121,9°С имеет раствор содержащий

68,4% HNO3 и представляющий собой азеотропную смесь. Азотная кислота

– очень сильный окислитель. Многие органические вещества при действии азотной

кислоты разлагаются, а некоторые способны воспламеняться. Особенно сильна как

окислитель разбавленная азотная кислота. Концентрированная азотная кислота

пассивирует такие металлы как железо. На этом основано использование стали как

конструкционного материала в производстве азотной кислоты.

Промышленность выпускает азотную кислоту двух видов: разбавленную с содержанием

50 – 60 % HNO3 и концентрированную, содержащую 96 – 98 % HNO3.

Разбавленная кислота используется в основном для производства азотсодержащих

минеральных удобрений. Крепкая азотная кислота применяется для производства

взрывчатых веществ, красителей, пластических масс, нитролаков, кинопленки, и

других важных продуктов. Азотную кислоту производят из аммиака.

Физико-химические

основы процесса.

Производство разбавленной азотной кислоты из аммиака складывается из

следующих стадий:

1.

контактное окисление аммиака до оксида азота (II);

2.

доокисление оксида азота (II) до оксида азота (IV);

3.

поглощение оксида азота (IV) водой с образованием азотной

кислоты.

Суммарная реакция образования азотной кислоты выражается уравнением:

Контактное

окисление аммиака.

При окислении аммиака кроме основной реакции могут протекать параллельные

побочные процессы.

и последовательная

реакция

Поэтому

одной из проблем увеличения выхода азотной кислоты является создание такого

катализатора, который бы действовал избирательно на реакцию (1), мало влияя на побочные реакции. В

производстве азотной кислоты в качестве катализаторов используются платиноидные

катализаторы (Pt, Pt-Rh и Pt-Pd-Rh-сплавы с содержанием платины 81 – 92%).

Основная реакция – очень быстрая и протекает во внешнедиффузионной области,

причем процесс лимитируется диффузией кислорода к поверхности катализатора. Это

обусловливает повышенную по сравнению кислородом концентрацию аммиака на поверхности

катализатора и повышение удельного веса побочных реакций неполного окисления с

образованием азота и закиси азота. Поэтому необходим значительный избыток

кислорода у поверхности, чтобы вытеснить из нее аммиак. Тогда его окисление

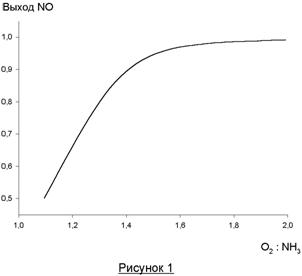

будет более глубоким до NO. Влияние соотношения O2 : NH3 в потоке на

выход NO показано на рисунке 1. Можно видеть, что при соотношении O2

: NH3 более

1,8 селективность по NO

достигает постоянной максимальной величины, близкой к 100% и далее практически

не меняется.

Поэтому

одной из проблем увеличения выхода азотной кислоты является создание такого

катализатора, который бы действовал избирательно на реакцию (1), мало влияя на побочные реакции. В

производстве азотной кислоты в качестве катализаторов используются платиноидные

катализаторы (Pt, Pt-Rh и Pt-Pd-Rh-сплавы с содержанием платины 81 – 92%).

Основная реакция – очень быстрая и протекает во внешнедиффузионной области,

причем процесс лимитируется диффузией кислорода к поверхности катализатора. Это

обусловливает повышенную по сравнению кислородом концентрацию аммиака на поверхности

катализатора и повышение удельного веса побочных реакций неполного окисления с

образованием азота и закиси азота. Поэтому необходим значительный избыток

кислорода у поверхности, чтобы вытеснить из нее аммиак. Тогда его окисление

будет более глубоким до NO. Влияние соотношения O2 : NH3 в потоке на

выход NO показано на рисунке 1. Можно видеть, что при соотношении O2

: NH3 более

1,8 селективность по NO

достигает постоянной максимальной величины, близкой к 100% и далее практически

не меняется.

Обоснование

роли параметров и их выбор.

Температура оказывает слабо ускоряющее действие на процесс,

поскольку реакция лимитируется внешней диффузией. В то же время выход NO

изменяется с ростом температуры по экстремальному закону с максимумом в области

900 – 920°С

в связи с прогрессированием в этой области реакции (5), а также термической диссоциацией аммиака

и других побочных

реакций. Кроме того с ростом температуры возрастает унос катализатора в виде

летучего оксида PtO2. Для улавливания Pt под сетки кладут

поглотитель на основе CaO, который улавливает более 50% платины. Учет действия указанных

противоположных факторов приводит к выбору оптимальной температуры 830 – 930°С (в

зависимости от совокупности других параметров). Следует иметь в виду, что положение

оптимума температуры зависит от давления. При повышении давления он смещается в

область более высоких температур, хотя само значение максимального выхода

снижается из-за увеличения удельного веса реакции (6) с ростом давления.

Давление является фактором ускорения процесса, так как является

движущей силой внешней диффузии. Вместе с тем, с ростом давления наблюдается

снижение выхода оксида азота (II). Поэтому давление является оптимальной

величиной, сочетающей взаимно противоположные требования увеличения производительности

и уменьшения габаритов установки и повышение выхода NO. Следует также иметь

ввиду, что при повышении давления существенно возрастает унос мельчайших частиц

платины с газами, что удорожает товарную кислоту, т.к. платина имеет высокую

стоимость, а процесс ее улавливания из нитрозных газов после контактного

аппарата весьма сложен и не обеспечивает полноту компенсации потерь. На

современных установках большой мощности оптимум давления составляет 0,4 – 0,7

МПа.

Состав газовой смеси. При выборе соотношения O2 : NH3

руководствуются зависимостью выхода NO от этого соотношения (рисунок 1),

связанной с лимитированием процесса диффузией кислорода к поверхности

катализатора. Оптимальными значениями O2 : NH3 является величина 1,8 –

2,0, что соответствует содержанию аммиака в аммиачно-воздушной смеси 9,5 – 10,5

(об. %). Следует учитывать, что при обычной температуре смесь аммиака с

воздухом взрывается в интервале 16 – 27 (об. %), а при увеличении температуры и

давления предел взрываемости расширяется.

Время контакта. Высокая селективность катализаторов позволяет в

условиях оптимальных давлений, температур и соотношения O2 : NH3 достигать 97 –

98% выхода NO при практически полной конверсии аммиака. Поскольку NO при

увеличении времени контактирования может далее разлагаться на элементарные N2

и О2, то за время контакта выбирается то минимальное время, при

котором достигается практически полная конверсия и которое обеспечивает

минимальный объем реактора в условиях практически полного превращения NH3.

Это время составляет (1 – 2)×10-1 с.

Окисление

оксида азота (II) до диоксида.

Нитрозные газы, полученные при окислении аммиака содержат NO и другие оксиды

азота, кислород, азот и пары воды. Для получения азотной кислоты оксид азота

(II) окисляют до диоксида.

Процесс окисления NO кислородом воздуха описывается уравнением

В соответствии с

принципом Ле Шателье равновесие этой реакции сдвигается вправо при повышении давления

и снижении температуры. Практически равновесие образования диоксида азота при

100°С

почти полностью смещено вправо. Константа скорости процесса также увеличивается

с понижением температуры. Такое аномальное поведение системы связано с

тримолекулярным характером процесса (см. раздел «Химическая кинетика» курса

«Физическая химия»). В связи с требованиями смещения равновесия и ускорения

процесса температуру необходимо понижать. Однако имеется нижний предел температуры,

определяемый прогрессивным возрастанием энергетических затрат, связанных с использованием

хладагентов. Вместе с тем понижение температуры обусловливает частичное

превращение NO2 в димер

На практике

процесс осуществляется при температуре 10 – 50°С.

Давление является фактором ускорения основной реакции и фактором

смещения ее равновесия в сторону целевого продукта. Однако одновременно рост

давления обусловливает смещение равновесия димеризации в правую сторону.

Чрезмерное повышение давления нецелесообразно, так как приводит к росту энергетических

затрат на компримирование, а также образованию и выпадению в конденсат

значительных количеств N2O4 и HNO3. На практике работают при

давлениях 0,40 – 0,45 МПа. Выходящие после реакции контактные газы содержат NO2,

N2O4, O2, N2O, NO, N2O3,

пары воды.

Время контакта и степень превращения. Реакция окисления протекает

самопроизвольно без каких-либо внешних ускорителей. В то же время общий третий

порядок реакции обусловливает резкое снижение скорости с увеличением степени

конверсии. Поэтому в качестве реактора окисления используют полый цилиндрический

аппарат, работающий в режиме вытеснения. При этом резкое снижение скорости с

ростом степени превращения реагентов не позволяет осуществить процесс до их полного

превращения. Поэтому его проводят до оптимальной степени превращения 92%. Этой

величине соответствуют времена контакта порядка нескольких секунд.

Соотношение реагентов необходимо поддерживать в соответствии с

требованиями стехиометрии, т.е. 2 : 1. При этом достигается максимальная

производительность процесса.

Абсорбция

диоксида азота.

Все оксиды азота, за исключением NO взаимодействуют с водой с

образованием азотной кислоты. Поглощение оксидов азота с водой протекает через

две макростадии – физическое растворение этих газов в воде и последующее их

химическое взаимодействие с водой с образованием азотной и азотистой кислот.

Азотистая кислота является малоустойчивым соединением и распадается на азотную кислоту,

оксид азота (II) и воду.

Суммарно

взаимодействие NO2 с водой можно представить уравнением

Образующийся NO

снова окисляется до NO2

Из двух

макростадий – физическое растворение и химическая реакция вторая протекает

значительно быстрее и ее скорость определяется скоростью массопереноса газовой

фазы в жидкую. Разложение азотистой кислоты происходит сравнительно медленно. Образующийся

NO частично окисляется в растворе кислородом, но его большая часть взаимодействует

с кислородом уже в газовой фазе по реакции (13). Одновременно с абсорбцией и протеканием химических реакций в

растворе в газовой фазе так же частично протекают те же реакции, приводящие к

образованию азотной кислоты. При взаимодействии паров воды и NO2 в

газовой фазе происходит образование кислотного тумана.

Степень поглощения диоксида азота водными растворами азотной кислоты

определяется такими факторами как температура, давление, концентрация кислоты.

При понижении температуры и концентрации кислоты и повышении давления степень

превращения диоксида азота растет. При концентрации азотной кислоты выше 65%

поглощение практически прекращается.

Следует также отметить, что степень окисления NO зависит от свободного

объема, а количество поглощаемых оксидов азота – от поверхности контакта фаз.

Поэтому одно из основных требований, предъявляемых к абсорбционной аппаратуре –

создание максимального свободного объема при одновременно сильно развитой

поверхности поглощения. Поэтому реактор образования азотной кислоты –

абсорбционная колонна с копачковыми или ситчатыми тарелками. Пространство между

тарелками работает как газофазный окислитель основного количества выделившегося

NO. Барботаж в новом

слое жидкости на тарелке обеспечивает интенсивный массообмен с газом,

способствуя поглощению компонентов газофазной смеси и тем самым образованию HNO3

и жидкофазному окислению NO.

Достаточно большой объем газовой фазы между тарелками позволяет достичь высоких

степеней газофазного окисления NO в NO2, можно считать, что в абсорбционной

колонне протекает превращение, описываемые следующим брутто-уравнениями:

Для отвода

избыточного тепла на тарелках установлены плоские змеевидные холодильники с циркулирующей

в них водой.

Технология

процесса.

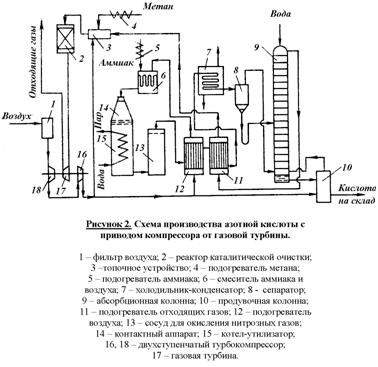

Современные установки, работающие под повышенным давлением (от 0,2 до 1

МПа) разработаны по принципу энерготехнологических схем, в которых энергия

отходящих газов (связанная с их высокой температурой и давлением) и теплота

реакции окисления аммиака, используются для сжатия воздуха и нитрозных газов, а

также получения технологического пара. Этими же схемами предусмотрено более

полное использование низкопотенциальной энергии. Принципиальная технологическая

схема получения разбавленной азотной кислоты под повышенным давлением приведена

на рисунке 2

Атмосферный

воздух проходит тщательную очистку в двухступенчатом фильтре (1). Очищенный воздух сжимается

двухступенчатым воздушным компрессором (16,

18). В первой ступени (18) воздух сжимается до 0,35 МПа, при

этом он нагревается до 165 – 175°С за счет адиабатического сжатия. После охлаждения

воздух направляется на вторую ступень сжатия (16), где его давление доводят до 0,7 – 0,8 МПа.

Атмосферный

воздух проходит тщательную очистку в двухступенчатом фильтре (1). Очищенный воздух сжимается

двухступенчатым воздушным компрессором (16,

18). В первой ступени (18) воздух сжимается до 0,35 МПа, при

этом он нагревается до 165 – 175°С за счет адиабатического сжатия. После охлаждения

воздух направляется на вторую ступень сжатия (16), где его давление доводят до 0,7 – 0,8 МПа.

Основной поток воздуха после сжатия нагревают в подогревателе (12) до 250 – 270°С теплотой нитрозных газов

и подают на смешение с аммиаком в смеситель (6).

Газообразный аммиак, полученный испарением жидкого аммиака, после очистки

от влаги, масел и катализаторной пыли через подогреватель (5) при температуре 150°С также направляют в смеситель (6). Смеситель совмещен в одном аппарате с поронитовым фильтром.

После очистки аммиачно-воздушную смесь с содержанием аммиака не более 10%

подают в контактный аппарат (14) на

окисление аммиака. Конверсия аммиака протекает на Pt-Pd-Rh-сетках при 870-900°С

причем степень конверсии составляет 97 – 98%. Нитрозные газы при 890 – 910°С

поступают в котел-утилизатор (15),

расположенный под контактным аппаратом. В котле за счет тепла контактных газов протекает

испарение химически очищенной деаэрированной воды, питающей котел-утилизатор.

При том получается пар с давлением 1,5 МПа и температурой 230°С,

который поступает потребителю.

После котла-утилизатора нитрозные газы поступают в окислитель нитрозных

газов (13). Он представляет собой

полый аппарат в верхней части которого установлен фильтр из стекловолокна для

улавливания платинового катализатора. Частично окисление нитрозных газов

происходит уже в котле-утилизаторе (до 40%). В окислителе (13) степень окисления нитрозных газов доводят до 85%. За счет

реакции окисления нитрозные газы нагреваются до 300 – 335°С.

Эта теплота используется в подогревателе воздуха (12). Охлажденные в теплообменнике (12) нитрозные газы поступают для дальнейшего охлаждения в

теплообменник (11), где происходит

снижение их температуры до 150°С и нагрев хвостовых газов до 110 – 125°С.

Затем нитрозные газы направляют в холодильник-конденсатор (7), охлаждаемый оборотной водой. При этом конденсируются водяные пары

и образуется слабая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся

азотной кислоты в сепараторе (8), из

которого азотную кислоту направляют в абсорбционную колонну (9) на одну из средних тарелок, с

соответствующей концентрацией кислоты. Нитрозные газы направляют в нижнюю часть

колонны (9). Сверху в нее подают охлажденный

конденсат. Образующаяся в верхней части азотная кислота низкой концентрации

перетекает на нижние тарелки и по мере их прохождения укрепляется за счет поглощения

новых порций нитрозных газов. При выходе из нижней части колонны концентрация

кислоты достигает 55 – 58%, причем содержание растворенных в ней оксидов азота

достигает ~ 1%. Поэтому кислота направляется в продувочную колонну (10), где подогретым воздухом из нее отдуваются

оксиды азота, а отдутая кислота направляется на склад. Воздух после продувочной

колонны подается в нижнюю часть абсорбционной колонны (9).

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые

газы с содержанием оксидов азота до 0,11% при температуре 35°С

проходят подогреватель (11), где

нагреваются до 110 – 145°С и поступают в топочное устройство (камера сжигания) (3) установки каталитической очистки.

Здесь газы нагреваются до температуры 390 – 450°С за счет горения природного

газа, подогреваемого в подогревателе (4),

и направляемого в реактор с двухслойным катализатором (2), где первым слоем служит оксид алюминия. Очистку осуществляют

при температурах 690 – 700°С. Энергия, вырабатываемая турбиной за счет теплоты

хвостовых газов, используется для привода турбокомперессора (18). Затем газы направляют в

котел-утилизатор и выбрасывают в атмосферу. Содержание оксидов азота в

очищенных выхлопных газах составляет 0,005 – 0,008%, содержание СО2

– 0,23%. Таким образом данный агрегат полностью автономен по энергии.