’имическа€

переработка нефти.

¬о вводных лекци€х отмечалось, что современные производства органических

веществ базируютс€ в основном на ископаемом органическом сырье Ц угле, нефти,

природном газе.

Ќефть как источник сырь€ промышленного органического синтеза занимает доминирующее

положение в сырьевом балансе этой отрасли. ѕоэтому некоторые процессы ее

переработки будут предметом нашего рассмотрени€.

Ќефть различных месторождений заметно отличаетс€ по фракционному составу

Ц содержанию легких, средних и т€желых фракций. Ѕольшинство нефтей содержит

15-20% бензиновых фракций, выкипающих до 180∞—, и 45-55% фракций,

перегон€ющихс€ до 300-350∞—.

ќсновные химические элементы, вход€щие в сосав нефти Ц углерод (82-87%),

водород (11-14%), сера (0,1-7%), азот (0,001-1,8%), кислород (0,5-1%).

ќбщее количество алканов в нефт€х достигает 30-50%, циклоалканов Ц от 25

до 75%. јрены содержатс€, как правило, в меньшем количестве по сравнению с

алканами и циклоалканами (10-20%).

—оотношени€ между группами углеводородов придает нефт€м различные

свойства и оказывают вли€ние на выбор метода переработки нефти и номенклатуру

получаемых продуктов.

Ќефть €вл€етс€ основным источником сырь€ дл€ нефтеперерабатывающих

заводов при получении моторных топлив, масел и мазута. Ќефть и продукты ее

переработки служат также сырьем дл€ синтеза многочисленных органических

продуктов, полимерных материалов, пластмасс, синтетических каучуков и волокон,

спиртов, растворителей и др.

¬ перспективе больша€ часть нефтепродуктов-энергоносителей может быть замещена

альтернативными энергоносител€ми, в то врем€ как замена нефт€ного сырь€ в качестве

источника получени€ ценных органических продуктов Ц проблематична и маловеро€тна.

Ѕолее того, дол€ нефти, используемой в нефтехимических производствах, в ближайшие

годы в мире возрастет до 8% и по прогнозам в 2020 г. достигнет 20-25%. ¬

св€зи с этим происходит интеграци€ нефтеперерабатывающей и нефтехимической

промышленности и формирование нефтехимических комплексов.

омбинирование нефтепереработки (первична€ переработка, каталитический крекинг,

реформинг) с нефтехимическими процессами (пиролиз, синтез мономеров, производство

пластмасс и др.) значительно расшир€ет возможность выбора оптимальных схем

глубокой переработки нефти, повышает гибкость производственных систем дл€ получени€

моторных топлив или нефтехимического сырь€, способствует увеличению их рентабельности.

¬ насто€щее врем€ имеетс€ большое число процессов и их комбинаций, которые

потенциально могут обеспечить глубокую переработку нефти вплоть до 100%. ¬ыбор

структуры нефтехимического комплекса зависит от регионального и общего спроса

на нефтепродукты, природы нефти, ее состава и природоохранных факторов.

ѕервична€

переработка нефти.

—уществуют первична€ и вторична€ переработки нефти. ѕервичными €вл€ютс€

процессы разделени€ нефти на фракции перегонкой, вторичные процессы Ц это

деструктивна€ (химическа€) переработка нефти и очистка нефтепродуктов.

ѕерегонка нефти Ц первый технологический процесс переработки

нефти. Ёто процесс разделени€ взаиморастворимых жидкостей на фракции, которые

отличаютс€ по температурам кипени€.

ѕри однократном испарении и последующей конденсации паров получают две

фракции: легкую, в которой содержатс€ больше низкокип€щих компонентов, и

т€желую, в которой содержитс€ меньше низкокип€щих компонентов, чем в исходном

сырье. ѕри этом достичь требуемого разделени€ компонентов нефти и получить

конечные продукты, кип€щие в заданных температурных интервалах с помощью

перегонки нельз€. ¬ св€зи с этим после однократного испарени€ нефт€ные пары подвергают

ректификации.

–ектификаци€ Ц массообменный процесс разделени€ жидкостей, различающихс€

по температурам кипени€, за счет противоточного многократного конденсировани€

паров и жидкости. “еплоту, необходимую дл€ проведени€ процесса получают в

трубчатых печах, оборудованных горелками. ¬ зависимости от свойств

перерабатываемой нефти ректификацию осуществл€ют либо на атмосферных трубчатых

(ј“) установках, либо на установках сочетающих атмосферную и вакуумную

перегонку Ц атмосферно-вакуумных трубчатых (ј¬“) установках.

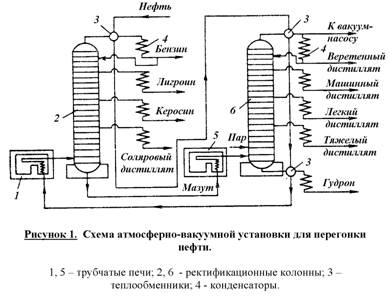

Ќефть, как показано на рисунке 1 подаетс€ на перегонку через

теплообменник, где она нагреваетс€ до 170-175∞— теплотой продуктов

перегонки и поступает в трубчатую печь (1).

Ќагрева€ до 350∞—

нефть подаетс€ в испарительную часть колонны (2), работающей под атмосферным давлением. «десь происходит так

называемое однократное испарение нефти. ѕри впуске в испаритель нефть, нагрета€

в трубчатой печи, мгновенно испар€етс€ вследствие резкого снижени€ давлени€;

при этом расходуетс€ часть тепла. ѕары низкомолекул€рных фракций устремл€ютс€

вверх навстречу стекающей вниз жидкости Ц флегме, при соприкосновении с которой

они охлаждаютс€ и частично конденсируютс€. ∆идкость при этом нагреваетс€, и из

нее испар€ютс€ более летучие фракции, т.е. жид кость

обогащаетс€ высококип€щими углеводородами, а пары Ц легколетучими. ѕо высоте

колонны отбираютс€ дистилл€ты различного состава в строго определенных интервалах

температур. “ак, при 300-350∞— конденсируетс€ и отбираетс€ сол€ровое масло, при

200-300∞—

керосин, при 160-200∞—

Ц лигроинова€ фракци€. »з верхней части колонны вывод€тс€ пары бензина, которые

охлаждаютс€ и конденсируютс€ в теплообменниках (3) и (4). „асть жидкого

бензина подают на орошение колонны (2).

¬ ее нижней части собираетс€ мазут, который подвергают дальнейшей перегонке дл€

получени€ из него смазочных масел во второй ректификационной колонке (6), работающей по вакуумом. ѕри перегонке

мазута вакуум используетс€ с целью предотвращени€ расщеплени€ углеводородов под

воздействием высоких температур. ѕредварительно мазут направл€ют во вторую

трубчатую печь (5), где он нагреваетс€

до 400-420∞—.

ќбразующиес€ пары поступают в ректификационную колонну (6), в которой поддерживаетс€ остаточное давление 5,3-8,0 кѕа. —текающа€

вниз по колонне жидкость продуваетс€ острым вод€ным паром дл€ облегчени€

условий испарени€ легких компонентов и снижени€ температуры в нижней части колонны.

јссортимент продуктов вакуумной перегонки мазута зависит от варианта переработки

Ц масл€ной или топливной. ѕо масл€ной схеме получают несколько фракций Ц

легкий, средний и т€желый масл€ные дистилл€ты; по топливной схеме получают одну

фракцию, называемую вакуумным газойлем, используемым как сырье каталитического

крекинга или гидрокрекинга. ƒистилл€ты, получаемые по первой схеме, подвергают

специальной очистке и затем смешивают в различных соотношени€х дл€ получени€

тех или иных сортов масел. »з нижней части колонны вывод€т остаток перегонки

нефти. √удрон используетс€ как сырье дл€ термического крекинга, коксовани€,

производства битума и высоков€зких масел.

кость

обогащаетс€ высококип€щими углеводородами, а пары Ц легколетучими. ѕо высоте

колонны отбираютс€ дистилл€ты различного состава в строго определенных интервалах

температур. “ак, при 300-350∞— конденсируетс€ и отбираетс€ сол€ровое масло, при

200-300∞—

керосин, при 160-200∞—

Ц лигроинова€ фракци€. »з верхней части колонны вывод€тс€ пары бензина, которые

охлаждаютс€ и конденсируютс€ в теплообменниках (3) и (4). „асть жидкого

бензина подают на орошение колонны (2).

¬ ее нижней части собираетс€ мазут, который подвергают дальнейшей перегонке дл€

получени€ из него смазочных масел во второй ректификационной колонке (6), работающей по вакуумом. ѕри перегонке

мазута вакуум используетс€ с целью предотвращени€ расщеплени€ углеводородов под

воздействием высоких температур. ѕредварительно мазут направл€ют во вторую

трубчатую печь (5), где он нагреваетс€

до 400-420∞—.

ќбразующиес€ пары поступают в ректификационную колонну (6), в которой поддерживаетс€ остаточное давление 5,3-8,0 кѕа. —текающа€

вниз по колонне жидкость продуваетс€ острым вод€ным паром дл€ облегчени€

условий испарени€ легких компонентов и снижени€ температуры в нижней части колонны.

јссортимент продуктов вакуумной перегонки мазута зависит от варианта переработки

Ц масл€ной или топливной. ѕо масл€ной схеме получают несколько фракций Ц

легкий, средний и т€желый масл€ные дистилл€ты; по топливной схеме получают одну

фракцию, называемую вакуумным газойлем, используемым как сырье каталитического

крекинга или гидрокрекинга. ƒистилл€ты, получаемые по первой схеме, подвергают

специальной очистке и затем смешивают в различных соотношени€х дл€ получени€

тех или иных сортов масел. »з нижней части колонны вывод€т остаток перегонки

нефти. √удрон используетс€ как сырье дл€ термического крекинга, коксовани€,

производства битума и высоков€зких масел.

аталитический

риформинг углеводородов.

аталитический риформинг углеводородов относ€т к одному из вторичных способов

переработки нефти. ќсновные цели каталитического риформинг углеводородов в

нефтехимическом комплексе следующие:

1.

превращение низкокачественных бензиновых фракций в

катализат - высокооктановые компоненты бензина;

2.

превращение бензиновых фракций в катализат из которого

выдел€ют ароматические углеводороды Ц бензол, толуол, этилбензол, изомеры

ксилола.

аталитический риформинг провод€т в среде водорода при высоких темпера

(480-530∞—),

сравнительно низких давлени€х (2-4 ћѕа), с применением специальных катализаторов.

¬ процессе образуетс€ избыточное количество водорода, которое выводитс€ в виде

водородсодержащего газа (до 80% Ќ2) и используетс€ дл€ процессов

гидрировани€.

аталитический риформинг Ц сложный химический процесс, в котором

протекают реакции, привод€щие к образованию ароматических углеводородов:

ƒегидрирование шестичленных

нафтенов

ƒегидроциклизаци€ (ароматизаци€)

алканов

≈сли исходный алкен содержит менее шести атомов углерода в основной цепи,

то ароматизации предшествует изомеризаци€

алкена с удлинением основной цепи

»зомеризации подвержены также алкиларены

ќсновные реакции каталитического риформинга Ц дегидрирование нафтенов и дегидроциклизаци€

алканов, высоко эндотермичны. “ак теплота дегирировани€ метилциклогексана в

толуол при рабочей температуре 530∞— составл€ет 217 кƒж/моль, а дегидрирование Ќ Ц

гептана в толуол Ц 254 кƒж/моль. ќсновные реакции ароматизации в процессе

риформинга сопровождаетс€ изомеризацией и гидрокрекингом углеводородов. “еплота

изомеризации невелика, а гидрокрекинг протекает с выделением тепла, которое

частично компенсирует эндотермический эффект основных реакций риформинга.

ƒругой важный побочный процесс Ц дегидроконденсаци€, привод€ща€ к образованию

углерода.

“емпература процесса €вл€етс€ фактором его ускорени€. ќднако с

ростом температуры прогрессируют процессы коксообразовани€ на поверхности

катализатора, что приводит к его дезактивации. ѕоэтому оптимальна€ температура

должна сочетать достаточную скорость процесса со стабильностью работы катализатора.

“акими €вл€ютс€ температуры от 480 до 530∞—.

ƒавление Ц фактор смещени€ равновеси€ ароматизации в левую

сторону, однако рост давлени€ преп€тствует коксообразованию. роме того,

повышение давлени€ приводит к росту энергетических затрат на компримирование.

”чет всех этих факторов обусловливает выбор оптимального давлени€ 2-4 ћѕаю

—оотношение Ќ2 : углеводородное сырье. ”величение

избытка водорода преп€тствует образованию ароматических соединений. ¬ то же

врем€ этот избыток способствует снижению скорости коксообразовани€ на

поверхности катализатора, поскольку способствует насыщению непредельных

углеводородов, образующихс€ в побочных реакци€х крекинга. ”величение

соотношени€ Ќ2 : углеводородное сырье достигаетс€ путем увеличени€

кратности циркул€ции реакционного потока, что приводит к росту энергетических

затрат. ќптимальное мольное соотношение Ќ2 : углеводородное сырье,

учитывающее противоборство указанных факторов составл€ет от 6:1 до 10:1.

¬рем€ контакта. «а врем€ контакта принимают то минимальное врем€,

при котором достигаетс€ практически полное превращение исходной фракции в

продукты риформинга. Ёто врем€ составл€ет обычно 1 секунду.

атализаторы. ¬ промышленности дл€ риформинга примен€ют платиновые

или полиметаллические катализаторы, содержащие кроме платины другие металлы:

рений, иридий, кадмий, свинец, палладий. » в том и в другом случае катализаторы

нанос€тс€ на пористые носители Ц оксид алюмини€, промотированный фтором или

хлором; алюмосиликат, цеолит, и др. ¬ качестве промоторов, увеличивающих

активность, селективность и термическую стабильность, предложены также разные

элементы, иттрий и церий.

Ќаиболее широкое распространение получил алюмоплатиновый катализатор, а

сам процесс риформинга на этом катализаторе известен под названием

платформинга. —одержание платины в катализаторе составл€ет 0,3-0,65%.

атализаторы

платформинга могут стабильно работать без регенерации от 6 мес€цев до 1 года,

но про€вл€ют высокую чувствительность к сернистым и азотистым соединени€м,

примес€м свинца и мышь€ка. Ќежелательной примесью €вл€етс€ влага, вступающа€ во

взаимодействие с хлором катализатора. ќбразующийс€ при этом хлороводород

вызывает сильную коррозию оборудовани€. ƒл€ продлени€ срока службы катализатора

сырье платформинга подвергают гидроочистке и сушке. –егенераци€ дезактивированного

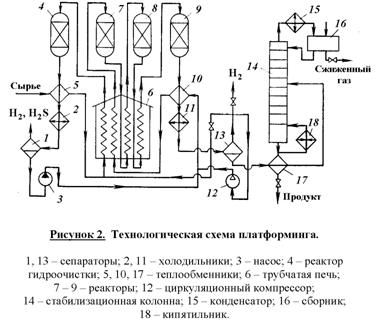

катализатора осуществл€етс€ медленным выжиганием кокса. “ехнологическа€ схема

платформинга представлена на рисунке 2.

атализаторы

платформинга могут стабильно работать без регенерации от 6 мес€цев до 1 года,

но про€вл€ют высокую чувствительность к сернистым и азотистым соединени€м,

примес€м свинца и мышь€ка. Ќежелательной примесью €вл€етс€ влага, вступающа€ во

взаимодействие с хлором катализатора. ќбразующийс€ при этом хлороводород

вызывает сильную коррозию оборудовани€. ƒл€ продлени€ срока службы катализатора

сырье платформинга подвергают гидроочистке и сушке. –егенераци€ дезактивированного

катализатора осуществл€етс€ медленным выжиганием кокса. “ехнологическа€ схема

платформинга представлена на рисунке 2.

»сходную нефт€ную фракцию подогревают в теплообменнике (5), смешивают с водородом и нагревают в

трубчатой печи (6) до температуры,

необходимой дл€ очистки от серы. √идроочистка проводитс€ в реакторе (4) на катлизаторе, стойком к соединени€м

серы. √ор€чие газы по выходе из аппарата (4)

отдают свое тепло исходной нефт€ной фракции в теплообменнике (5) и охлаждаютс€ водой (и частично конденсируютс€)

в холодильнике (2). ¬ сепараторе (1) конденсат отдел€ют от Ќ2

и H2S и

насосом 3 подают на стадию риформинга. ѕеред теплообменником (10) сырье смешиваетс€ с циркулирующим

водородом, а затем подогреваетс€ в теплообменнике (10) и трубчатой печи (6).

ѕлатформинг осуществл€етс€ в реакторах (7),

(8) и (9) адиабатического типа. ¬виду высокой эндотермичности процесса

приходитс€ подогревать реакционную массу из аппаратов (7) и (8) в печи (6). ¬ последнем реакторе (9) платформинг завершаетс€. “епло гор€чих

газов используют в теплообменнике (10)

дл€ подогрева смеси, идущей на риформинг, а затем охлаждают газы в холодильнике

(11). ѕолученный конденсат отдел€ют

от водорода в сепараторе (13) и

направл€ют на стабилизацию. ¬одород (с примесью низших алканов) из сепаратора (13) раздел€ют на три потока. ќдин

циркул€ционным компрессором (12)

подают на смешение с очищенной нефт€ной фракцией, направл€емой на риформинг,

другой смешивают с исходной фракцией и подают на гидроочистку, а остальное

вывод€т.

—табилизаци€ жидкого продукта риформинга заключаетс€ в отгонке низших углеводородов

(C4H10, C3H8 и отчасти C2H6), растворившихс€

в нем при повышенном давлении. онденсат из сепаратора (13) подогреваетс€ в теплообменнике (17) и поступает в стабилизационную колонну (14). ¬ ней отгон€ютс€ низшие углеводороды, их пары конденсируютс€ в

конденсаторе (15) и конденсат

стекает в емкость (16). „асть его

подают на верхнюю тарелку в виде флегмы, а остальное количество отвод€т с

установки в виде сжиженного газа. —табилизированный продукт из куба колонны (14) отдает тепло конденсату в

теплообменнике (17) и направл€етс€

на дальнейшую переработку дл€ выделени€ индивидуальных ароматических

углеводородов из жидких продуктов риформинга.