Применение кинетических моделей для выбора

и оптимизации условий проведения химических процессов.

Кинетические уравнения или модели, полученные при исследовании

конкретного химического процесса, используют для выбора оптимальных условий его

реализации, т.е. выбора типа реактора, температуры, начальных концентраций

(парциальных давлений) и мольного соотношения реагентов, степени превращения и

т.д.

На первом этапе химику-исследователю необходимо проанализировать

найденную кинетическую модель, выявить факторы, влияющие на результаты процесса

и обосновать минимум вариантов его осуществления. На этом этапе обычно

руководствуются двумя главными показателями: удельной производительностью

реактора и селективностью процесса. Однако ни один из них не может отдельно

служить критерием для окончательного выбора варианта проведения процесса.

Такими критериями являются экономические показатели, а именно: минимум себестоимости

продукта, максимум прибыли при его производстве или минимум так называемых

удельных приведенных затрат.

Удельная

производительность идеальных реакторов и их сочетаний.

Одной из важнейших характеристик реактора является его удельная производительность, под которой

понимают съем целевого продукта с единицы объема в единицу времени. В технологии

ее выражают в кг или т на 1 л

и 1 м3

в час, но мы будем пользоваться размерностью моль (кмоль) на 1 л или 1 м3 в час, так как

она тесно связана с кинетикой, и при желании ее легко перевести в

производственные размерности. Для гетерогенно-каталитических процессов удельную

производительность можно относить и к единице массы катализатора.

Для непрерывно действующих реакторов в стационарных условиях удельная

производительность определяется выражением

В периодическом аппарате часть времени при каждой операции тратится на

загрузку, выгрузку, подогрев, охлаждение и т.д. Поэтому к чистому времени

реакции τр

необходимо добавить некоторое время непроизводительных затрат tн.з.. Тогда

производительность такого реактора определяется соотношением

В случае простой реакции, не сопровождающейся образованием побочных

продуктов, производительность можно выразить через степень конверсии по

исходному реагенту

(1)

(1)

В случае сложных реакций необходимо учитывать селективность процесса по

продукту В и тогда правую часть уравнения (1) перемножают на величину

интегральной селективности ФВ.

Сравним первоначально удельную производительность реактора идеального

вытеснения и периодического реактора.

(2)

(2)

Перемножив числитель и знаменатель правой части уравнения (2) на СА

0, имеем

Т.к.  , то

, то  (3)

(3)

Производительность периодического реактора

(4)

(4)

Так как  , то производительности

, то производительности  и

и  выразятся как

выразятся как

(5)

(5)

(6)

(6)

Можно видеть, что удельные производительности идеальных реакторов

периодического действия и идеального вытеснения различаются временем

непроизводительных затрат. Оно особенно сказывается при быстром протекании

реакции, когда удельный вес τн.з.

в общем балансе технологического цикла достаточно высок. Поэтому периодические

аппараты сохранили свое значение только для процессов большой продолжительности

(3-5 часов и более), а также при малых масштабах производства или при выпуске

на данной установке попеременно то одного, то другого продукта.

Периодические реакторы в основном применяют для жидкофазных реакций. Их выполняют

в виде емкостных аппаратов с мешалками и теплообменом за счет рубашки и внутренних

змеевиков, пустотелых аппаратов с перемешиванием жидкости путем ее циркуляции

через выносной теплообменник или барботажных колонн, снабженных внутренними или

выносными теплообменниками. Иногда для перемешивания реакционной массы в

системе газ – жидкость используется эрлифт.

Как правило, в начале в аппарат загружают один из реагентов и, если

требуется, растворитель и катализатор. Второй реагент подают постепенно или

даже непрерывно во время реакции, что особенно характерно для реакций в системе

газ – жидкость. Такой режим называется полупериодическим.

Чаще всего преимущество имеют непрерывно действующие аппараты. Это объясняется

стационарностью параметров их работы, более простым обслуживанием и уравнением,

лучшей возможностью автоматизации производства и, как следствие, более высокой

производительностью труда. Сравним удельные производительности реакторов идеального

смешения и вытеснения.

(7)

(7)

(8)

(8)

Разделив почленно левые и правые части уравнений (7) и (8), имеем

Для реакции нулевого и порядка  и соотношение удельных производительностей

равно единице. В этом случае реактор выбирается по технологическим соображениям

и, как правило, такой выбор отдает предпочтение реактору смешения.

и соотношение удельных производительностей

равно единице. В этом случае реактор выбирается по технологическим соображениям

и, как правило, такой выбор отдает предпочтение реактору смешения.

Для реакции 1-го порядка имеем

Для реакции второго порядка имеем

В обоих случаях при ХА>0 отношение удельных

производительностей этих реакторов меньше единицы (см. рисунок), из чего следует

общий вывод: для всех реакций с кинетическими уравнениями простого типа,

имеющих суммарный порядок больше нуля, реакторы вытеснения более

производительны, чем аппараты смешения. Как мы увидим из дальнейшего, такой

вывод верен для всех реакций, скорость которых падает с повышением степени конверсии,

т.е. не имеющих индукционного периода или автокаталитического участка. Отмети,

что реакторы полного смешения особенно невыгодны при доведении процесса до

высокой степени конверсии (см. рисунок), которая более эффективно достигается в

аппаратах идеального вытеснения.

Следовательно, с точки зрения удельной производительности обычно

предпочтительны реакторы, близкие к моделям идеального вытеснения. Такими

являются змеевиковые аппараты с охлаждением или нагреванием и по типу

теплообменников "труба в трубе" либо погруженных, реакторы типа

кожухотрубных теплообменников и аппараты с насадкой при условии турбулентного

движения потока и значительном отношении

их длины к гидравлическому диаметру. Такие типы реакторов используют для

гомогенных гомофазных процессов в газовой и жидкой средах, а последние два –

также для гетерофазных реакций (в системах газ – жидкость или жидкость –

жидкость) и для гетерогенно-каталитических процессов. Практическая область их

использования как аппаратов, близких к РИВ, ограничена сравнительно быстрыми

реакциями с временем контакта менее 1-2 мин. В противном случае чрезмерно

возрастает длина труб и их гидравлическое сопротивление или при снижении

скорости потока с целью увеличения времени контакта режим движения перестает

быть турбулентным.

реакторы полного смешения, которые применяют в виде аппаратов с мешалкой

или проточно-циркуляционных установок, обычно наименее производительны,

особенно при высокой степени конверсии сырья. Однако они имеют преимущества при

проведении очень быстрых и сильно экзотермических реакций. В этом случае при значительной

концентрации реагентов на входе в аппарат вытеснения выделяется слишком много

тепла, и возможен перегрев смеси или даже взрыв. В отличие от этого в реакторе

смешения происходит моментальное разбавление реагентов в большом объеме

реакционной смеси и весь процесс идет при низкой их концентрации в безопасных

условиях. Нередко режим смешения оказывается благоприятным для выведения смеси

за пределы взрывоопасных концентраций, а также для проведения гетерофазных процессов,

когда перемешивание является фактором интенсификации массообмена. Для

непрерывного проведения более медленных реакций приходится применять иные типы

реакторов. Их выполняют в виде реакционных колонн или других аппаратов большой

емкости, но структура потоков в них значительно отличается от идеальной (реальные

реакторы). Можно использовать сочетание или последовательность идеальных реакторов.

Одно из таких сочетаний каскад РИС, сочетающих достоинства реакторов вытеснения

и смешения.

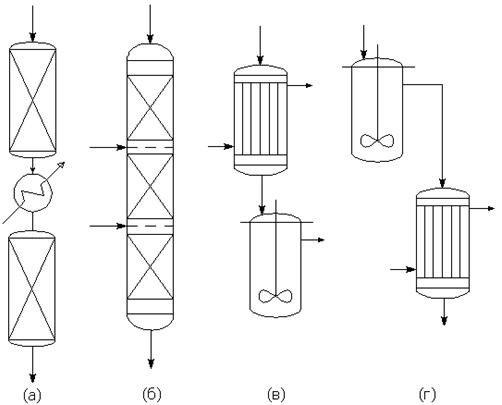

Кроме каскада реакторов полного смешения существуют другие сочетания

идеальных реакторов, из которых наибольшее значение имеют последовательности

вытеснение –вытеснение, вытеснение – смешение и смешение – вытеснение. Первое

из них применяют при необходимости промежуточного подогрева или охлаждения

реакционной смеси (а), а также при введении в них дополнительных компонентов

(б). Последовательность идеальных реакторов вытеснения и смешения (в)

используют редко. По удельной производительности она уступает единичному

аппарату вытеснения, не имея по сравнению с ним каких-либо преимуществ. Пример

такого сочетания – "закалка" в высокотемпературных

процессах.

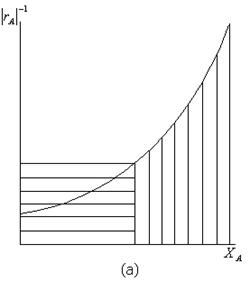

Более интересно сочетание реакторов полного смешения и идеального

вытеснения, довольно широко используемое в промышленности. Для оценки

возможностей такого сочетания используют графический метод, основанный на

изображении кинетических данных в координатах  . В соответствии с уравнением

. В соответствии с уравнением  для аппарата

идеального

для аппарата

идеального  вытеснения

величина V/FA 0 равна

площади, ограниченной кривой обратной скорости, осью абсцисс и ординатами начальной

и конечной конверсии. Для реактора идеального смешения величина V/FA 0 в

соответствии с выражением

вытеснения

величина V/FA 0 равна

площади, ограниченной кривой обратной скорости, осью абсцисс и ординатами начальной

и конечной конверсии. Для реактора идеального смешения величина V/FA 0 в

соответствии с выражением  равна площади

прямоугольника, стороны которого ограничены начальной и конечной степенью конверсии,

осью абсцисс и значением обратной скорости при конечной степени конверсии.

Очевидно, что при одинаковых FA

0, чем меньше эти площади, тем выше удельная производительность аппаратов

или их комбинаций. Как видно из рисунка (а) для обычных реакций с падающей

кривой скорости и, соответственно, растущей кривой обратной скорости удельная

производительность системы смешение – вытеснение меньше, чем для РИВ, но

больше, чем для РИС. Применение комбинации таких реакторов имеет особенный

смысл для быстрых и высокоэкзотермичных реакций, когда первый, самый интенсивный

(или взрывоопасный) период реакции проводится в условиях смешения или на проточно-циркуляционной

установке, а заключительный – в трубчатом реакторе вытеснения, позволяющем наиболее

эффективно достичь высокой степени конверсии. Другая область применения этой

последовательности – осуществление реакций, имеющих индукционный период. Например,

для

равна площади

прямоугольника, стороны которого ограничены начальной и конечной степенью конверсии,

осью абсцисс и значением обратной скорости при конечной степени конверсии.

Очевидно, что при одинаковых FA

0, чем меньше эти площади, тем выше удельная производительность аппаратов

или их комбинаций. Как видно из рисунка (а) для обычных реакций с падающей

кривой скорости и, соответственно, растущей кривой обратной скорости удельная

производительность системы смешение – вытеснение меньше, чем для РИВ, но

больше, чем для РИС. Применение комбинации таких реакторов имеет особенный

смысл для быстрых и высокоэкзотермичных реакций, когда первый, самый интенсивный

(или взрывоопасный) период реакции проводится в условиях смешения или на проточно-циркуляционной

установке, а заключительный – в трубчатом реакторе вытеснения, позволяющем наиболее

эффективно достичь высокой степени конверсии. Другая область применения этой

последовательности – осуществление реакций, имеющих индукционный период. Например,

для  автокаталитических

реакций, кривая

автокаталитических

реакций, кривая  имеет вид,

изображенный на рисунке (б). Здесь начальный участок снижения обратной скорости

(увеличения скорости) обусловлен наполнением продукта, автоускоряющего реакцию,

а конечный – снижением концентрации реагентов, причем в некоторой точке достигается

минимум обратной скорости (максимум скорости). Как следует из заштрихованной площади

(рис. б) наименьший реакционный объем (или максимальная удельная производительность)

для такого процесса достигается при осуществлении первого его периода (до минимума

обратной скорости) в аппарате полного смешения, а последующего периода – в реакторе

идеального вытеснения. При этом точку минимума легко найти по точке перегиба

автокаталитической кривой, приравнивая к нулю производную

имеет вид,

изображенный на рисунке (б). Здесь начальный участок снижения обратной скорости

(увеличения скорости) обусловлен наполнением продукта, автоускоряющего реакцию,

а конечный – снижением концентрации реагентов, причем в некоторой точке достигается

минимум обратной скорости (максимум скорости). Как следует из заштрихованной площади

(рис. б) наименьший реакционный объем (или максимальная удельная производительность)

для такого процесса достигается при осуществлении первого его периода (до минимума

обратной скорости) в аппарате полного смешения, а последующего периода – в реакторе

идеального вытеснения. При этом точку минимума легко найти по точке перегиба

автокаталитической кривой, приравнивая к нулю производную  .

.

Следует иметь в виду, что для реакций, характеризующихся индукционным

периодом или автокаталитическим участком, есть другие, часто химические методы

ускорения реакций – добавление в исходную реакционную массу веществ, способных

ускорять реакцию – катализаторов, инициаторов. Примером такого решения является

добавление к исходному изопропилбензолу части реакционной массы, содержащей

гидропероксид изопропилбензола.